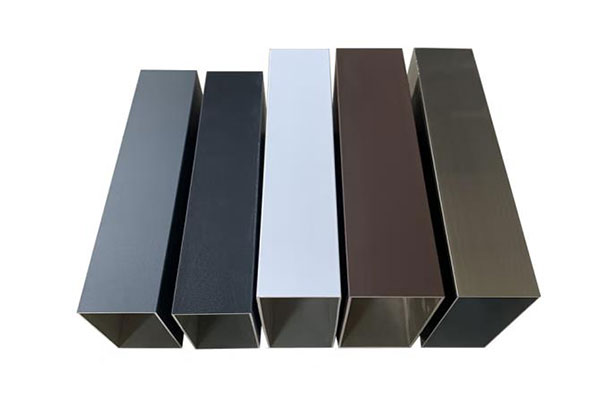

色差仪在铝型材阳极氢化电解着色色差控制的应用非常广泛,主要有以下几个方面:配色制造:在铝型材阳极氢化电解着色过程中,需要进行配色制造,以确保生产出来的产品颜色一致性。色差仪可以用于检测配色制造过程中颜色的一致性,并通过控制颜色的匹配度,来提高生产产品的质量和外观。成品检测:在铝型材阳极氢化电解着色过....

配色制造:在铝型材阳极氢化电解着色过程中,需要进行配色制造,以确保生产出来的产品颜色一致性。色差仪可以用于检测配色制造过程中颜色的一致性,并通过控制颜色的匹配度,来提高生产产品的质量和外观。

成品检测:在铝型材阳极氢化电解着色过程中,需要对生产出来的产品进行检测,以确保产品的颜色品质符合要求。色差仪可以用于检测生产出来的产品颜色的均匀性和色差值,以确保产品的颜色品质得到保证。

透明度测量:在铝型材阳极氢化电解着色过程中,需要对生产出来的产品进行透明度测量,以确保产品的透明度和亮度符合要求。色差仪可以用于测量铝型材阳极氢化电解着色过程中产品的透明度和亮度,以保证产品的质量得到保证。

色彩管理:在铝型材阳极氢化电解着色过程中,需要进行色彩管理,以确保生产出来的产品颜色符合要求。色差仪可以用于检测生产出来的产品颜色的一致性和色差值,并通过控制颜色的匹配度,来提高生产产品的外观和品牌形象。

1、挤压模具设计不合理,模具设计应能使进料充分的揉合,否则容易出现亮(暗)等缺陷,同一根型材上都可能出现分色;同时,模具状态及型材表面的挤压纹等也影响氧化着色。

2、挤压温度、挤压速度、冷却方式等对挤出型材表面状态和组织均匀性的影响。挤压温度、速度、冷却方式及冷却时间不同,使型材组织不均一,也会产生色差。

3、阳极氧化工艺问题

温度,阳极氧化对电解着色的色差有很重要的影响,尤其是在立式氧化线生产过程中很容易出现两头色,立式氧化槽深大约7.5m,上下槽液容易产生温差,温度对阳极氧化有重要的影响,温度高,氧化槽液对氧化膜的溶解加剧,多孔型阳极氧化膜表面的孔径会加大,反之,多孔型阳极氧化膜表面的孔径较小。并且,温度高,阳极氧化膜的孔隙率较高,反之较低。

导电性,导电性对氧化膜有影响,也会引起着色料产生色差,该问题主要是在卧式生产线容易出现,主要是由于工业铝型材氧化坯料在氧化前的上排过程中,钳料不紧,导致个别料导电不良,从而使得其氧化膜相对有所不同,再经着色后,就会产生色差。

ƒ电流分布能力,槽液的电流分布能力主要与槽液的导电性、极化度有关。着色液中含有一定的导电盐,主要是为了提高着色液的导电性,当导电盐补加不及时,导电能力下降,电流分布能力下降,就会引起色差。另外着色液中的添加剂会产生特性吸附,从而增加极化度,该物质消耗过多,会使电解液的极化度减小,电流分布能力下降,也会引起色差。在实际生产中,不仅要提高槽液的导电性,还要保证导电杆,铜座有良好的导电能力,导电不良会引起电力线分布不均匀,产生色差。

以上几点是工业铝型材在电解着色中产生色差的主要原因,因此在工业铝型材生产中要控制氧化和着色工艺的稳定性,确保各参数一致,从而减少氧化着色料色差问题的出现。

色差仪是一种广泛应用于质量控制领域的测量工具,可以用于检测电解着色工艺产品的色差。电解着色工艺是一种保护性表面处理方法,可以用于改善金属表面的视觉效果、提高耐腐蚀性和耐磨性。然而,电解着色工艺产品的颜色和色彩精度可能会受到很多因素的影响,如原材料、着色剂、处理时间和温度等。因此,使用色差仪对电解着色工艺产品进行色差检测,可以确保产品的颜色和色彩精度符合设计要求。

色差仪通过比较样品与标准样品之间的色差差异来测量并分析色彩信息。根据测量方式,色差仪可分为比较测量和反射测量两种。比较测量使用比较标准,反射测量则直接测量样品反射的光谱。无论哪种测量方式,色差仪都可以将测量结果转换为国际标准的色差值,如△E值。通过比较电解着色工艺产品的样品和标准样品之间的色差值,可以判断产品是否符合质量要求,并进行相应的调整和改进。

色差仪是一种有效的工具,可用于检测电解着色工艺产品的色差,提高产品的品质和一致性。

上一页 : 食品品质检测中色差计的应用 色差计如何测定食品色差?

下一页 : 色差仪在镀膜玻璃色差管控的应用

Copyright © 2025 广州保来发仪器有限公司 版权所有 粤ICP备2022072934号