塑胶产品色差是制造业中的常见痛点,不仅影响产品外观美观度,还可能导致客户投诉和订单流失。本文将提供一套标准化的塑胶色差管控方案,覆盖从原料到成品的全流程操作要点。

一、理解色差管控的核心基础

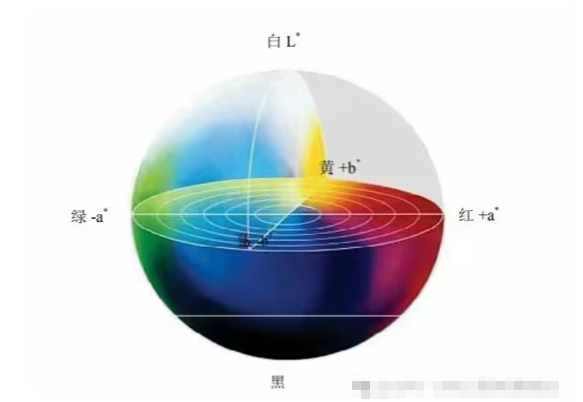

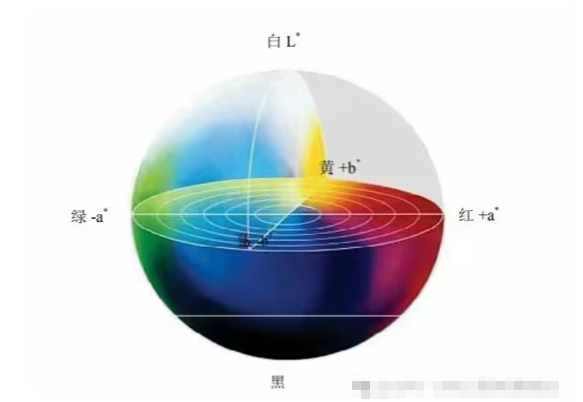

1.1 颜色空间基础

CIELAB颜色空间是国际通用的颜色标准,通过三个核心指标定义颜色:L代表明度(0为黑色,100为白色),a代表红绿方向(正值偏红,负值偏绿),b代表黄蓝方向(正值偏黄,负值偏蓝)。色差ΔEab是两种颜色在该空间中的差异值,数值越小表示颜色越接近,是衡量颜色一致性的关键指标。

1.2 色差产生的关键因素

色差问题主要来源于三个方面:原料因素包括批次偏差、色母粒分散性差、含水率或杂质超标;工艺因素涉及注塑温度/压力不稳定、模具磨损或排气不良;环境因素包括车间照明光源差异、储存温湿度波动等。

二、色差仪选型与前期准备

2.1 精准匹配的仪器选型方案

根据不同产品特性选择合适的色差仪至关重要:高端精密件如手机后盖或汽车内饰推荐使用TS系列(TS7700/TS8520),精度可达0.03ΔE*ab;常规日用品和玩具可选择YS6060/CR8/CR-10等性价比高的型号;曲面件适用ST-700D/ST-810小口径仪器;色母粒和透明塑料则适合TS8299/YH系列,可同步测量雾度和透光率。

2.2 人员与规范准备

操作人员需掌握CIELAB基础、仪器校准与操作维护、色差合格标准等知识。核心操作规范包括:开机预热15分钟,测量前用标准色板校准,确保数据实时记录不篡改。

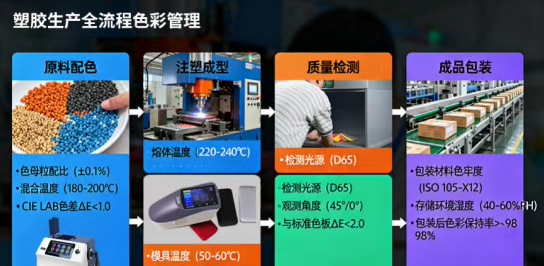

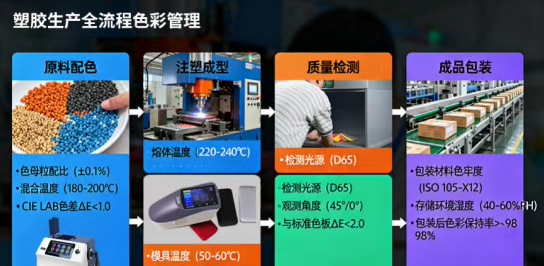

三、全流程色差管控实操要点

3.1 原材料入厂管控

原材料是色差控制的第一道关口。取样需按批次进行,覆盖每袋的上中下部位,混合成代表性样本。检测时使用适配仪器测量L/a/b值,与标准色样对比。合格标准通常设定为ΔEab≤0.5*,不合格应立即更换。

3.2 生产前调试与首件确认

在投入批量生产前,必须进行首件确认。调试注塑参数后,使用校准好的色差仪对首件产品至少进行3个方位测量,计算平均色差。ΔEab≤1.0为常见合格标准,合格后方可进行小批量试产。

3.3 生产过程动态监控

生产过程中需建立定期抽检制度,通常每半小时或每50件抽检一次,记录数据变化趋势。当ΔEab接近1.5时,应立即排查工艺、原料或模具问题,及时整改。

3.4 成品检验与出货控制

成品检验阶段,高附加值产品建议全检,常规产品可按GB/T 2828.1标准抽检。合格标准通常设定为ΔEab≤1.2,可根据客户要求调整。不合格率低的产品可返工,不合格率高的应整批重新生产。

四、数据追溯与异常处理

4.1 数据管理系统

建立标准化记录表,包含产品名称、批次、日期、测量位置、仪器信息、测量数据、判定结果和处理措施等信息。电子与纸质数据需同时备份,保存至少3年,便于质量追溯。

4.2 异常处理流程

发现色差异常时,首先用标准样板重新校准仪器,如异常则联系维修并暂停生产。仪器正常后,依次排查原料、注塑参数、模具和车间环境等因素。针对发现问题进行整改,隔离不良品并重新检验。

五、常见问题诊断与解决方案

5.1 原料波动导致的色差

当出现批次间色差时,重点检查树脂原料纯度一致性、色母与载体树脂的相容性,以及配料时色母添加比例准确性。±0.5%的添加误差就可能导致明显色差。解决方案是加强原材料入库检验,尽可能固定供应商和牌号,对色母进行使用前重新混合。

5.2 工艺参数引起的色差

料筒温度波动超过±5℃可能导致颜料分解,特别是有机红颜料在280℃以上易褪色。螺杆转速不均会造成原料熔融不充分,产生分层式色差。应定期检查加热圈和温控系统,避免使用高注射速度和高背压等强剪切工艺。

六、成功案例与效果评估

某大型注塑企业引入全流程色差管控方案后,批次合格率从72%提升至97.8%,换模调试时间从2-3小时缩短到30分钟内,原材料浪费率从8.5%降至1.2%。另一色母粒生产企业通过电脑测配色系统,将配色准确率从68%提高到96.5%,平均打样次数从4.2次减少到1.5次。

结论

塑胶色差管控是一个系统工程,需要从仪器选型、人员培训到全过程质量控制形成闭环管理。通过严格执行“原料-首件-过程-成品”全流程管控,结合数据追溯和异常快速响应机制,企业可以显著提升颜色一致性,降低质量成本,增强市场竞争力。